Lean und clever: Wir verraten Ihnen die leistungsstärksten Methoden, Technologien und Computerprogramme, um Produktionsfehler endgültig zu vermeiden. Mit unseren bewährten Tricks laufen die Prozesse in Ihrer Produktionsanlage reibungslos und ohne Fehler ab.

Sagen Sie der Fehlerquote den Kampf an

Aufgrund von Produktionsfehlern entsprechen Produkte nicht den Qualitätsstandards und sind somit nicht funktionsfähig. Fertigungsmängel können nicht nur das Erscheinungsbild und die Funktionalität eines Produkts beeinträchtigen, sondern auch Sicherheitsrisiken darstellen. Produktionsfehler schaden dem Ruf des Unternehmens und führen zu Kundenzufriedenheit. Fehlerhafte Produktion führt zu Ausschuss oder Nacharbeit. Deswegen sollten Sie Mängel noch beim Fertigungsprozess aufspüren.

Die Fehlerquote ist eine wichtige Kennzahl im Produktionscontrolling. Die Produktionsfehlerquote ist der Anteil von fehlerhaften Produkten aus der Gesamtproduktion. Fehlerquoten schwanken je nach Branche und Produkt.

Während Produktionsfehler in allen Branchen vorkommen, können diese in manchen Bereichen schwerwiegende Folgen haben.

Schlagen Sie die Fehlerquote in Ihrem Unternehmen auf die Flucht!

Aufgrund der Komplexität der Fertigungsprozesse kommt es in der Automobilindustrie oft zu Montagefehlern, Fehler in den Sicherheitssystemen und elektronischen Defekten. Kontaminationen sowie Probleme bei der Verpackung, Kennzeichnung und Dosierung gehören zu den typischen Produktionsfehlern in der Lebensmittelherstellung und der Pharmaindustrie.

Das Rule-of-Ten-Prinzip befasst sich mit Fehlerkosten in der Produktion. Die durch Produktionsfehler entstandenen Kosten wachsen exponentiell.

Fehler werden von Stufe zu Stufe zehnmal teurer. Deswegen ist es so wichtig, Fehler noch in der Planungsphase aufzuspüren.

Je länger Produktionsfehler unentdeckt bleiben, desto höher werden die Kosten.

Hier sind ein paar mögliche Kosten, die durch Fehlproduktion entstehen:

- Nacharbeit

- Garantieansprüche

- Produkthaftungskosten

- Rücktritt der Kunden aus dem Vertrag

Weniger Fehler, mehr Erfolg. Unsere Lösungen machen den Unterschied.

Das sind die typischen Übeltäter in der Fertigung

Erkennen Sie rechtzeitig die Fehlerursachen. Mit smarten Lösungen haben die Übeltäter keine Chance.

Um Produktionsfehler zu reduzieren oder ganz zu verhindern, müssen Sie zunächst die Fehlerursachen finden. Dies sind die häufigsten Typen von Fehlern in der Produktion:

- Menschliche Fehler

- Materialfehler

- Prozessfehler

- Maschinenfehler

Fehler sind zum Lernen da: So spüren Sie menschliche Fehler auf

Die häufigsten Ursachen menschlicher Fehler sind kurzfristige Änderungen im Produktionsprozess, Nachlässigkeit, unzureichende Anweisungen, zu hohe Arbeitsbelastung oder fehlende Erfahrung.

Zu den häufigsten menschlichen Fehlern gehören das Vergessen oder das Vertauschen von Arbeitsschritten.

Jeder Schritt zählt. Mit einem leistungsstarken ERP-System machen Sie jeden Schritt in Ihrer Produktion sicherer und effizienter.

Die häufigsten Ursachen menschlicher Fehler sind kurzfristige Änderungen im Produktionsprozess, Nachlässigkeit, unzureichende Anweisungen, zu hohe Arbeitsbelastung oder fehlende Erfahrung. Zu den häufigsten menschlichen Fehlern gehören das Vergessen oder das Vertauschen von Arbeitsschritten. Hier sind ein paar typische menschliche Fehler in der Fertigung:

- Inkorrektes Ablesen von Messwerten

- Falsche Kennzeichnung von Bauteilen

- Fehlpositionierung von Teilen bei der Montage

- Ausgelassene Arbeitsgänge und Schritte

Wenn einzelne Arbeitsschritte bei der Herstellung eines Produkts ausgelassen werden, kann das zu fehlenden Komponenten, Qualitätsmängeln oder sogar zu Sicherheitsrisiken führen. In anderen Fällen werden falsche Werkzeuge oder falsche Teile verwendet.

Unser Tipp: Eine übersichtliche Dokumentation im ERP-System und klare Anweisungen unterstützen Ihre Mitarbeiter dabei, Fehler zu vermeiden.

Bedienungsfehler entstehen durch die falsche Handhabung von Maschinen, Materialien und Werkzeug.

Durch die aktive Einbindung der Mitarbeiter in Verbesserungsprozesse und die kontinuierliche Schulung in Lean werden Sie die Fehleranzahl minimieren und die Qualität Ihrer Produkte verbessern.

Fehler vermeiden und Bediener entlasten.

Nie wieder Maschinenpanne!

Maschinenfehler entstehen oft wegen fehlerhafter Einstellungen, Fehlfunktionen, Probleme durch Verschleiß, Abnutzung von Komponenten oder Störungen in der Software. Maschinenfehler können zu Produktmängeln, Stillstandzeiten und sogar zu Sicherheitsrisiken für Ihre Mitarbeiter führen. Durch regelmäßige Wartung verbannen Sie solche Probleme aus Ihrem Betrieb.

Prozessfehler sind Abweichungen oder Mängel, die während der Durchführung eines Prozesses entstehen. Gut durchgeplante Prozesse spielen eine entscheidende Rolle für die Qualität in der Produktion Diese ergeben sich oft durch unzureichende Mitarbeiterschulung, fehlende Arbeitsanweisungen, durch die Verwendung falscher Materialien oder Komponenten, Geräteausfälle oder falsche Einstellungen sowie durch Qualitätskontroll-Fehler oder menschliche Fehler bei manuellen Prozessen.

Unser Tipp: Setzen Sie auf vorausschauende Instandhaltung, um Maschinenfehler zu vermeiden.

Materialfehler sind Mängel im Material, aus dem die Produkte bestehen. Materialmängel können zum Beispiel aufgrund von Verunreinigung, minderwertigen Rohstoffen, Luftporen, Fremdkörpern, falscher Lagerung und Transport oder falscher Temperatur beim Herstellungsprozess entstehen.

Unser Tipp: Lieferanten sorgfältig selektieren und bewerten. Moderne ERP-Systeme und Lösungen helfen Ihnen, die Herkunft Ihrer Materialien und Rohstoffe genau nachzuverfolgen.

Verbannen Sie Produktionsfehler mit Lean Methoden

Qualität verbessern, Fehler reduzieren: ERP macht es möglich

Die folgenden Methoden und Techniken der Lean Production sollten Sie unbedingt kennen, um typische Produktionsfehler abzuschaffen.

Bei den Lean-Methoden geht es vor allem darum, durch gründliche Vorbereitung und Kontrolle Fehler vorzubeugen und zu beheben.

Spüren Sie jeden Fehler im Unternehmen wie einen Detektiv auf!

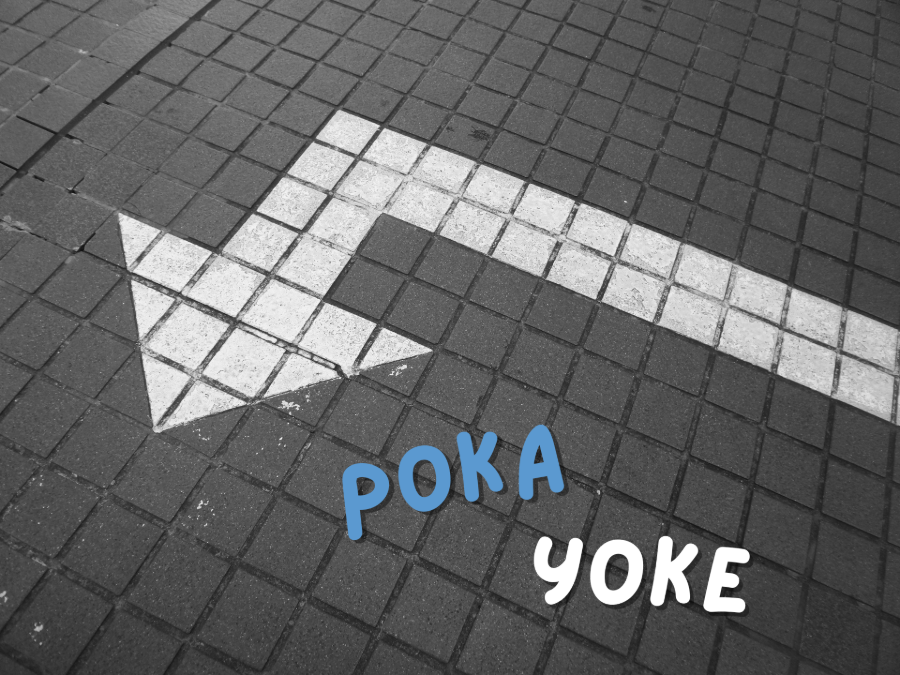

Schluss mit den Pannen mit Poka Yoke

Poka Yoke ist die bekannteste Methode zur Fehlervermeidung in der Produktion. Diese Strategie dient der kontinuierlichen Verbesserung von Fertigungsprozessen, insbesondere der Montage.

Finden Sie einen Umweg, um Fehler zu umgehen. Mit Poka-Yoke-Lösungen werden Sie Produktionsfehler ganz einfach verhindern.

Auf Japanisch bedeutet Poka Yoke so viel wie “Fehler vermeiden.” Dieser Ansatz wurde vom japanischen Wissenschaftler Shigeo Shingo entwickelt und findet in der Automobilindustrie häufig Anwendung. Durch gezielte technische und organisatorische Maßnahmen werden Produktionsfehler minimiert oder verhindert.

"Qualität wird nicht erprüft, sondern produziert."

Shigeo Shingō

Poka-Yoke-Lösungen nutzen verschiedene Arten von Techniken, um Fehler in der Fertigung zu verhindern, zum Beispiel durch eine optimale Anordnung und Gruppierung von Materialien und Geräten. Diese Techniken und Maßnahmen helfen Ihnen dabei:

- Maßnahmen an Werkzeugen und Maschinen wie mechanische Vorrichtungen, neue Anordnung, Automatisierung

- Klare Kennzeichnung der Bauteile und Komponenten

Die Integration von Poka Yoke mit ERP-Systemen kann die Effizienz und die Fehlervermeidung in Produktionsprozessen signifikant verbessern. Hier sind ein paar Tipps für die Umsetzung von Poka Yoke mit ERP. Nutzen Sie die Daten im System, um die potenziellen Fehlerquellen in Ihren Produktionsprozessen zu identifizieren. ERP-Systeme können automatisierte Warn- und Ausschlussmechanismen integrieren, um Fehler zu vermeiden. Nutzen Sie das ERP-System, um sequenzielle Anleitungen und Prozesssteuerungen zu implementieren.

Das Jidoka-Prinzip und Fehlervermeidung durch Automatisierung

Jeder Teil am richtigen Platz, immer. Mit unserem ERP-System vermeiden Sie Produktionsfehler und optimieren Ihre Prozesse.

Jidoka befasst sich mit der selbständigen Fehlererkennung durch Maschinen. Sensoren, Detektoren und Überwachungssysteme werden eingesetzt, um Produktionsfehler automatisch zu erkennen.

So können sich Maschinen und Anlagen sich selbst ausschalten, wenn etwas in der Fertigung schiefläuft. Während Poka Yoke Fehler im Vorfeld verhindert, deckt Jidoka diese auf.

Nie wieder Fehler mit dem Null-Fehler-Prinzip

Bei der Null-Fehler-Produktion wollen wir Produkte ohne Macken herstellen. Es geht darum, Fehler so weit wie möglich zu reduzieren oder ganz auszuschließen. Auf diese Weise wird optimale Qualität gewährleistet und die Kosten werden minimiert.

Wussten Sie noch nicht, dass Lean und ERP gemeinsam Produktionsfehler eliminieren?

Von Pannen zum Planen: So retten ERP-Systeme die Produktion

ERP ist der geheime Superheld für eine fehlerfreie Fertigung.

ERP-Software bietet zahlreiche Möglichkeiten und Tools zur effizienten Fehlervermeidung:

- Prozessüberwachung

- Qualitätsdatenerfassung

- Wartungsplanung

- Kennzahlen zur Produktionsqualität

- Management von Lieferanten

- Dokumentenmanagement für Qualitätssicherung

Die digitale Erfassung von Qualitätsdaten im ERP-System verbessert die Rückverfolgbarkeit von Produktionsfehlern.

Unser Tipp: Legen Sie Qualitätskennzahlen fest und messen Sie diese regelmäßig.

In Ihrer ERP-Software sind Produktionsfehler über längere Zeiträume hinweg erfasst. Ihr System ist eine Datenschatzkammer. Ordnen Sie Fertigungsmängel nach Typ, Ursache und Häufigkeit. Entdecken Sie versteckte Muster beim Auftreten von Fehlern. Klären Sie Fehlerquellen auf.

Unser Tipp: Nutzen Sie die Analysefunktionen im ERP-System, um häufig auftretende Produktionsfehler zu identifizieren.

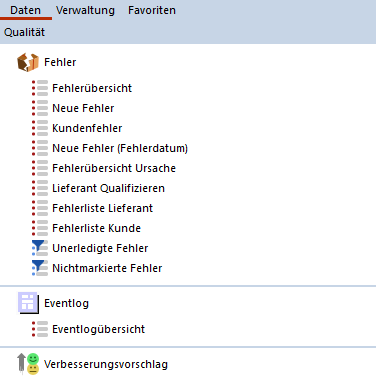

Fehler wegzaubern: So geht's mit der Future Factory Software

Unser Qualitätsmanagement-Modul bietet vielfältige Funktionen zur Fehlererkennung- und Vermeidung.

- Fehlererfassung

- Fehlerstatus-Anzeige

- Verbesserungsvorschläge

- Zuordnung zum Artikel

- Übersicht mit Fehlerursache

- Fehlerstatistiken

Mithilfe der detaillierten Fehlerübersicht in der Future Factory Software die Ursachen von Produktionsfehlern ganz einfach aufspüren.

Nur durch eine gründliche Auswertung können Sie Fehlerursachen richtig identifizieren. Im System können Sie Fehlerquellen effizient ermitteln. Auf diese Weise sind Sie in der Lage, konkrete Produktionsfehler mit bestimmten Abläufen im Unternehmen in Verbindung zu bringen. Die Ursachen von Produktionsfehlern können in Produktentwicklungsprozessen, Lieferprozessen, Fertigungsprozessen oder Transport- und Lagerprozessen verwurzelt sein. So können Sie zum Beispiel Materialfehler auf bestimmte Chargen oder Lieferanten zurückführen.

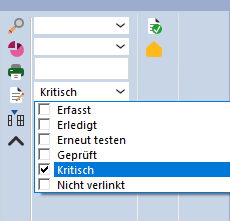

Der aktuelle Stand der Fehlerbehebung ist im Fehlerstatus-Feld zu finden. So können Sie nachverfolgen, welche Probleme gerade gemeldet, behoben oder gerade analysiert werden.

Außerdem gibt es die Möglichkeit, besonders gravierende Fehler als kritisch zu klassifizieren.

Darstellung des Fehlerstatus in Future Factory.

Nutzen Sie die modernste Technologie, um die Qualität Ihrer Produktion zu verbessern. Mit der Future Factory Software erkennen Sie Qualitätsprobleme in der Produktion frühzeitig. So gewährleisten Sie eine erstklassige Produktqualität und hohe Kundenzufriedenheit.

Mit unserem ERP-System optimieren Sie Ihre Prozesse und reduzieren Fehler auf ein Minimum. Mehr Qualität, weniger Ausschuss. Mit unseren ERP-Lösungen minimieren Sie Produktionsfehler durch intelligente Techniken. Durch lückenlose Transparenz und automatisierte Abläufe verbessern Sie Ihre Produktqualität. Unser ERP-System optimiert Ihren Arbeitsprozess und bietet Ihnen die notwendigen Werkzeuge zur Fehlervermeidung. Durch eine intelligente Gestaltung Ihrer Abläufe reduzieren Sie den Ausschuss und steigern Ihre Effizienz.

Steigern Sie die Qualität Ihrer Produkte durch smarte Lösungen.

Menschliche Fehler in der Produktion sind oft weniger auf individuelles Versagen zurückzuführen als vielmehr auf systemische Schwächen in Prozessen und Arbeitsumgebungen. Typische Fehlerquellen liegen in kurzfristigen Änderungen, unzureichenden Anweisungen, hoher Arbeitsbelastung, fehlender Qualifikation und einer suboptimalen Gestaltung von Arbeitsprozessen. Um Fehler zu vermeiden, müssen Unternehmen die Arbeitsbedingungen für ihre Bediener optimieren, klare und verständliche Anweisungen geben und eine kontinuierliche Schulung gewährleisten. Durch die Vermeidung von Stress und Überlastung können Menschen ihre Aufgaben konzentrierter und fehlerfreier erledigen.

Um Produktionsfehler zu vermeiden oder zu minimieren, setzen Unternehmen zunehmend auf Systeme und Werkzeuge, die eine ganzheitliche Fehlervermeidung ermöglichen. ERP-Systeme bieten umfassende Funktionen zur Prozessüberwachung und Qualitätskontrolle, während Smart AMS die präzise Steuerung von Montageaufgaben sicherstellt. Fehlerverfolgungs-Software unterstützt bei der detaillierten Analyse von Fehlerursachen und ermöglicht eine kontinuierliche Verbesserung der Prozesse. Durch den Einsatz dieser Systeme können Unternehmen ihre Effizienz steigern und die Produktqualität nachhaltig verbessern.

Das Poka Yoke-Prinzip, ein zentraler Bestandteil des Lean Management, zielt auf die Vermeidung menschlicher Fehler in Prozessen ab. Entwickelt von Shigeo Shingo, basiert dieses Prinzip auf der Idee, durch technische und organisatorische Maßnahmen Poka (ungewollte Fehler) zu yoke (vermeiden) oder sofort zu erkennen. Poka-Yoke-Lösungen setzen an verschiedenen Stellen an: Durch die Identifizierung und Analyse potenzieller Fehlerquellen können Mechanismen zur Fehlererkennung, -vermeidung und -korrektur implementiert werden. Produkt- und prozessbezogene Maßnahmen wie Standardisierungen, verbesserte Toleranzen und sequenzielle Anweisungen tragen zur Verbesserung der Qualität bei. Die Umsetzung von Poka Yoke erfolgt in mehreren Schritten und erfordert eine kontinuierliche Überwachung und Anpassung, um die Effektivität zu gewährleisten. Kurz gesagt: Poka Yoke ist ein leistungsstarkes Werkzeug, um die Qualität von Produkten und Prozessen zu steigern und gleichzeitig Kosten zu reduzieren.

Poka Yoke – Fehler von Anfang an vermeiden

Poka-Yoke-Prinzip für die Werkerführung

Mit Daten-Integration auf dem Weg zur Null-Fehler-Produktion

Analyse von Fehlern und Fehlerquellen bei Produkten und Prozessen

Die Rolle von Poka Yoke in der Produktion

Lean Production Methoden einfach erklärt

A Guide To Preventing Human Error In Manufacturing

Poka Yoke, Fool Proofing or the Mistake Proofing

Jidoka: Fehlererkennung mithilfe der Lean Production

Materialfehler erkennen und verhindern

The Consequences of Poor Regulatory Affairs Performance: A Comprehensive Guide

Lean Management und Lean Production

Lessons From Lean Management For Any Industry

Principles of Lean Manufacturing